Zen

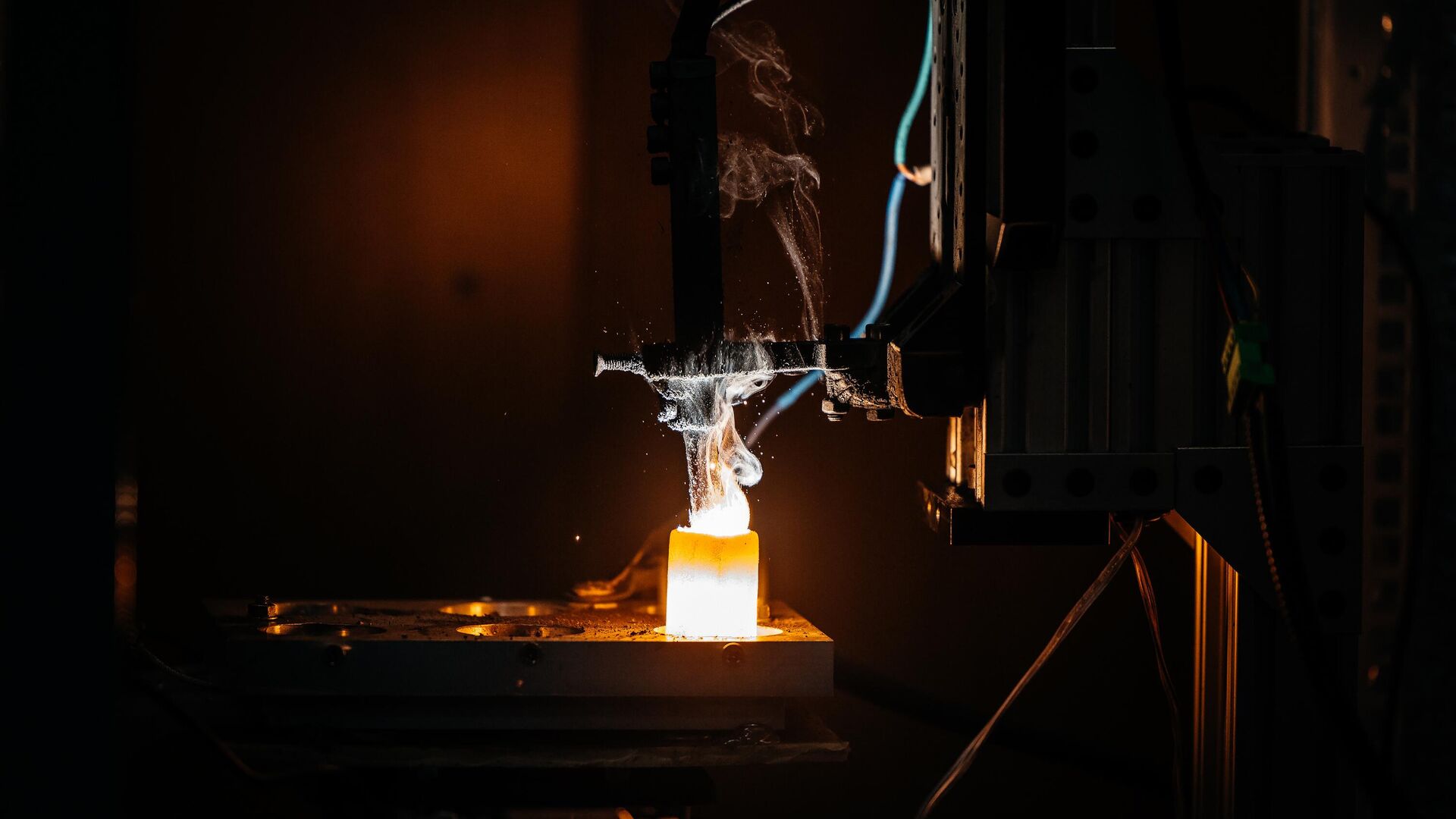

МОСКВА, 11 декабря. Волгоградский государственный технический университет разработал технологию нанесения защитных покрытий на титан и его сплавы сплавы. Авторы исследования полагают, что это улучшит износостойкость титановых поверхностей и позволит использовать их при более высоких температурах. Результаты опубликованы в журнале Metals.

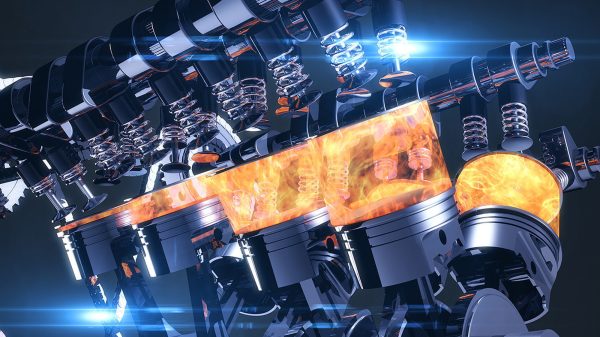

Титан — металл, свойства которого сочетают высокую механическую прочность, сравнительно небольшой вес и устойчивость к коррозии, сообщили ученые Волгоградского государственного технического университета (ВолГТУ). Благодаря своим свойствам титан и его сплавы нашли широкое применение в самых разных областях: от авиационной и космической промышленности до производства медицинских имплантатов.

Главным недостатком, сдерживающим применение титана, по мнению ученых Волгоградского государственного технического университета, является его низкая жаропрочность и износостойкость, что затрудняет применение титана для деталей, работающих при температурах выше 600 °C и в условиях износа.

Как пояснили ученые, достичь высоких значений этих характеристик методами объемного легирования невозможно, поэтому в большинстве случаев эта проблема решается нанесением на титан и его сплавы интерметаллического покрытия. Оно состоит из химических соединений алюминия с титаном, которые обладают малой плотностью, высокими значениями температуры плавления, а также стойкостью к окислению и твердостью.

В настоящее время для их получения предложены технологии напыления, различные варианты осаждения и наплавки. Однако создаваемые поверхностные слои весьма хрупкие, а высокие температуры и длительное время обработки приводят к росту зерна и снижению прочностных свойств титана.

«

&»Мы предложили использовать операцию горячего алюминирования (погружение титана в расплавленный алюминий) с последующим кратковременным термическим оксидированием», — рассказал один из авторов исследования, доцент кафедры материаловедения и композиционных материалов Волгоградского государственного технического университета Артем Богданов.

По его словам, такой подход позволяет минимизировать вредное воздействие на структуру защищаемого изделия и сформировать на его поверхности каркасную структуру покрытия. Она представляет собой частицы интерметаллических соединений, разделенные наполнителем из оксида алюминия, и обеспечивает его повышенную прочность, ударную вязкость, а также жаро- и износостойкость.

Богданов пояснил, что основными трудностями при создании покрытий с композитной структурой являются пористость, недостаточное сцепление на границе раздела «интерметаллид-оксид» и технологическая сложность обеспечения равномерного распределения оксида в покрытии. Здесь же проблема решается сама собой: естественная композитная структура покрытия формируется непосредственно в процессе производства.

По мнению авторов, предлагаемая технология производства покрытий может быть освоена на базе действующих металлургических предприятий, где имеются традиционные литейные и термические участки.

В дальнейшем специалисты Волгоградского государственного технического университета планируют оценить функциональные свойства покрытий, в первую очередь их стойкость к длительному высокотемпературному окислению и износостойкость, а также стойкость к растрескиванию при термоударах.

Исследование выполнено при финансовой поддержке Российского научного фонда в рамках проекта № 24-29-00231.

Свежие комментарии